| 일 | 월 | 화 | 수 | 목 | 금 | 토 |

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | ||||

| 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 11 | 12 | 13 | 14 | 15 | 16 | 17 |

| 18 | 19 | 20 | 21 | 22 | 23 | 24 |

| 25 | 26 | 27 | 28 | 29 | 30 | 31 |

- github

- 백준 11059

- 백준 크리문자열

- 리스트 컴프리헨션

- 백준 1756

- 깃허브

- join

- react

- 파이썬

- 프로그래머스 조건에 맞는 개발자 찾기

- 알고리즘

- sql

- 정규화

- ROWNUM

- 백준 24499 파이썬

- SAA-C02

- SQLD

- 백준 2852

- AWS

- 데이터베이스

- Today

- Total

-

[AWS re:Invent 2020] AWS 기반의 글로벌 스마트 플랜트 시스템 구축하기 본문

이 글은 AWS re:Invent 행사의 한국어 세션에서"AWS 기반의 글로벌 스마트 플랜트 시스템 구축하기"이라는 제목으로 삼성 엔지니어링 책임 엔지니어 이정훈님이 하신 발표를 간략히 정리한 글이다.

스마트 플랜트가 무엇인가?

스마트 플랜트

: 플랜트 산업에 클라우드, IoT, AIDMA 등의 기술을 적용하여 설비 생산 능력을 높이거나 공정운영 안정성을 향상하는 미래형 플랜트

먼저 클라우드에 데이터를 적재하기 위해 오일 앤 가스 발전소 등과 같은 플랜트 현장 데이터들과 디자인 시스템, PLC, ERP와 같은 백오피스 시스템 등을 네트워크, IoT 등의 인터페이스를 통해 수집할 수 있다. 이것을 Analytics 및 AIDMA의 기술들과 결합하게 되면 모니터링 및 공장제어 자동화나 조기 알림, 결함 예측 분석 등과 같은 운영 안정성을 향상시키는 일을 할 수 있다.

실제로 어떻게 사용되고 있나?

AWS Cloud를 이용해서 스마트 플랜트 시스템을 구축한 대표적인 사례로는 GE Predix, Honeywell CPS, Siemens Mindsphere가 있다. 이 회사들은 오랫동안 스마트 플랜트 시스템 운영 경험을 바탕으로 솔루션을 만들었고, 현재는 고객사들에게 이것을 제공하고 있다.

국내에서는 주로 오일 및 가스 업계에서 스마트 플랜트 시스템을 적용했다. 하지만 이들은 자체 개발 솔루션이 아닌 GE와 같은 선진 글로벌 솔루션을 활용했다. 국내에서 스마트 플랜트 시스템 개발이 늦어지는 이유는 산업이 가지는 보수성으로 인해 실증설비의 기술 검증이 부족하고 외산 솔루션 의존도가 높기 때문이다. 정부에서도 이 부분을 개선하기 위해 관련 사업들을 수행하고 있다.

스마트 플랜트 시스템 구축을 위한 AWS 내의 서비스

AWS에는 스마트 플랜트 시스템 구축에 도움이 되는 많은 서비스가 있다. 그중에서도 가장 구축 사례가 많은 두가지는 다음과 같다.

1. Appstream 2.0

Appstream 2.0은 완전 관리용 애플리케이션 및 데스크탑 스트리밍 서비스이다. Appstream 2.0을 EPC 설계 및 정보를 관리하는 앱으로 스트리밍하는 플랫폼으로 사용할 수 있다.

2. Data Lake

AWS Cloud는 고객이 안전하고 유연하며 비용 효율적인 Data Lake를 관리할 수 있도록 다양한 빌딩 블록을 제공하고 있다. 이것을 이용해서 Data Lake를 구축하고 플랜트 현장 및 백오피스에서 생성되는 모든 데이터를 저장하면 시스템과 사용자들이 업무에 필요한 데이터를 손쉽게 획득할 수 있다.

Case Study : Samsung Engineering

이 발표는 AWS를 이용해서 어떻게 스마트 플랜트 시스템을 구축했는지에 대한 내용이다.

1. 플랜트 디자인 시스템을 AWS상에 구축한 이야기

플랜트 디자인 시스템을 흔히 우리가 알고 있는 단어로 말하면 캐드이다. 캐드(Computer-aided Design)는 말 그대로 컴퓨터를 기반으로 설계하는것이다. 예전에는 종이에 연필로 도면을 그려 설계했지만, 지금은 오토캐드와 같은 프로그램으로 설계한다. 하지만 플랜트와 같이 거대하고 안전이 매우 중요한 프로젝트는 설계만큼이나 입력해야 할 데이터가 아주 중요하기때문에 DB 기반 설계 시스템인 헥사곤사나 아비바사의 설계 시스템을 이용하여 플랜트 설계를 한다. 플랜트 설계를 하기 위해서는 여러 전문 부서들이 협업하여 설계를 하는데 플랜트 공정의 전체 프로세스를 담당하는 공정팀, 그리고 제어 계측 장비에 대해 설계를 하는 제어팀, 전기 설계를 하는 전기팀이 있고 이밖에도 기계, 건축, 토목 등 다양한 전공분야의 엔지니어가 설계를 수행한다.

아래 표를 보면 각 공정별로 대표적으로 사용하는 설계 프로그램을 나열했다. 삼성 엔지니어링은 헥사곤사의 제품을 주력으로 사용해서 플랜트 설계를 한다. 헥사곤사의 플랜트 설계 제품은 전 세계 플랜트 설계에서 가장 많이 쓰이고있다.

헥사곤사의 모든 설계 시스템은 기본적으로 온프레미스 기반에서 DB 서버의 클라이언트 프로그램이 접속하는 2티어 방식으로 동작한다. 하지만 1조원이 넘는 프로젝트를 수행하는데 있어 하나의 회사가 단독으로 설계하는 것이 아니라 여러 회사가 공동으로 설계하게 되는데, 이때 문제가 발생한다.

오프라인 워크쉐어

여러 회사가 같은 나라에서 설계를 하는 것이 아니라 전 세계 각지에 흩어져있다. 흩어져있는 회사들이 공동으로 설계하기 위해 여러 방법을 사용해왔는데, 첫째가 오프라인 워크쉐어이다. 이 방법은 하나의 회사가 협업하는 회사에게 전달할 도면, 데이터 등을 추출하여 FTP 형식으로 보내는 것인데, 이 방법 역시 문제가 있다.

가장 큰 문제는 도면이나 데이터를 주고받을 동안에 해당하는 도면을 수정할 수 없고, 데이터를 주고받는데 걸리는 시간이 최소 하루에서 이틀이나 걸린다는 것이다.

애플리케이션 가상화 방식

두번째 방식은 시트릭스 등을 이용한 애플리케이션 가상화 방식이다. 이 방식은 첫번째 방법보다 훨씬 나은 방법이긴 하지만 시트릭스 호스트 서버와 가까운 위치의 회사는 아주 좋은 환경에서 일하고, 반대로 먼 곳에 있는 회사는 느리고 안좋은 환경에서 일한다는 단점이 있다. 그리고 시트릭스 기반으로 설계 환경을 구축하는데는 아주 많은 시간이 소요된다. 또한 시트릭스 기반 환경을 관리하는 관리자등과 같이 운영에 필요한 여러 요소들도 같이 발생한다.

데이터베이스 싱크 방식

3D 설계 프로그램만 가능한 데이터베이스 싱크 방식이 세번째다. 이 방식은 Oracle사의 골든게이트와 같이 peer-to-peer 레플리케이션 기능을 이용하는 방식이다. 이 방법은 협업하는 회사간에 전용선을 구축하지 않으면 이런 레플리케이션에 대한 안정성이 100% 보장되지 않는다는 문제가 있다. 전용선 구축과 이걸 유지하는 비용은 매우 비싸고, 오라클 엔터프라이즈, 오라클 골든게이트, 마이크로소프트의 MS SQL 엔터프라이즈와 같은 프로그램도 가격이 만만치않다. 또한 이를 관리하는 관리자나 DBA등의 전문 인력이 반드시 필요하다.

Amazon Appstream 사용

삼성 엔지니어링은 위와 같은 한계를 Amazon Appstream으로 극복했다. 삼성 엔지니어링의 건설 현장은 멕시코에도 있는데, 멕시코같이 데이터센터를 보유하고 있지 않은 오지의 지역에도 좋은 환경에서 설계가 가능하도록 전 세계 9개 리전중에 삼성 엔지니어링과 협업하는 회사나, 현장과 가까운 지역에 Appstream을 위치시켰으며 CloudFormation을 통해 초기 설계 환경 셋업을 아주 빠르게 할 수 있었다.

예를 들어 싱가폴 리전에 각 설계 프로그램들의 DB 서버를 위치시키고 오토스케일을 통해 확장성을 만들어놓는다. 같은 위치에 Appstream을 구축해서 싱가폴 리전과 가까운 나라들, 인도, 태국, 한국 등의 협력 회사에서 접속하면 설계 협업이 가능하다. 오레곤, 뭄바이, 바레인과 같은 현장과 가까운 리전에 Appstream을 구성하여 그 근처에 있는 회사들이 접속해서 설계를 수행할 수도 있다.

3D 설계 또한 구성은 2D와 비슷하지만 2D와는 다르게 고성능의 워크스테이션을 필요로 하는 작업이다. 그래서 삼성 엔지니어링은 엔비디아 T4 텐서코어 GPU 기반인 G4dn 인스턴스를 사용하여 Appstream을 구성했다. 또한 보안과 안정성을 위하여 AWS 백본 네트워크인 Transit Gateway를 구성하고, 인터리전 피어링을 해서 전 세계 어디서든 원활한 환경에서 3D 설계를 하도록 구성했다.

Amazon Appstream 사용 후 변화

삼성 엔지니어링은 설계 환경을 Appstream으로 전환한 후 여러 변화가 있었다.

- 원래 프로젝트를 최초의 수주에서 글로벌 설계 시스템 환경을 구축하는데까지 보통 2-3달이 소요됐다. 하지만 Appstream을 사용하면서 이렇게 오래 걸리던 기간을 최소 1주-2주 사이로 줄였다.

- 플랜트 설계 프로그램은 한 사용자당 적게는 4천만원, 많게는 1억까지 가는 고가의 프로그램인데 사용하지 않는 시간에는 라이센스를 강제 회수하도록 해서 많은 비용도 절감할 수 있었다.

- 전 세계에 있는 고객에게 설계 자료를 공유해서 고객이 실시간으로 설계 자료를 확인하고 코멘트를 남길 수 있게 했다.

- 3D 설계자들에게 고성능의 워크스테이션을 지급했던걸 이제는 인터넷이 되는 일반 사무용 PC 만으로도 시리즈 설계를 할 수 있게 했다. 인터넷이 되는 PC에서 웹 브라우저나 Appstream 전용 클라이언트를 이용해서 고성능의 3D 모델링을 할 수 있다. 이 말은 전 세계 어디서든, 어떤 PC를 사용하던지 모두 같은 사용자 경험으로 설계를 할 수 있게 되었다는 것을 뜻한다.

삼성 엔지니어링의 Data Bank Platform

앞서 삼성 엔지니어링은 모든 설계 시스템을 클라우드로 올리는 일을 했고, 이제는 이런 설계 데이터를 잘 활용하는 단계에 왔다. 이를 위해 Data Lake를 구축하여 평균 1년이라는 긴 설계 기간동안 나오는 수많은 데이터들을 모아 여기서 인사이트를 찾고자 했다.

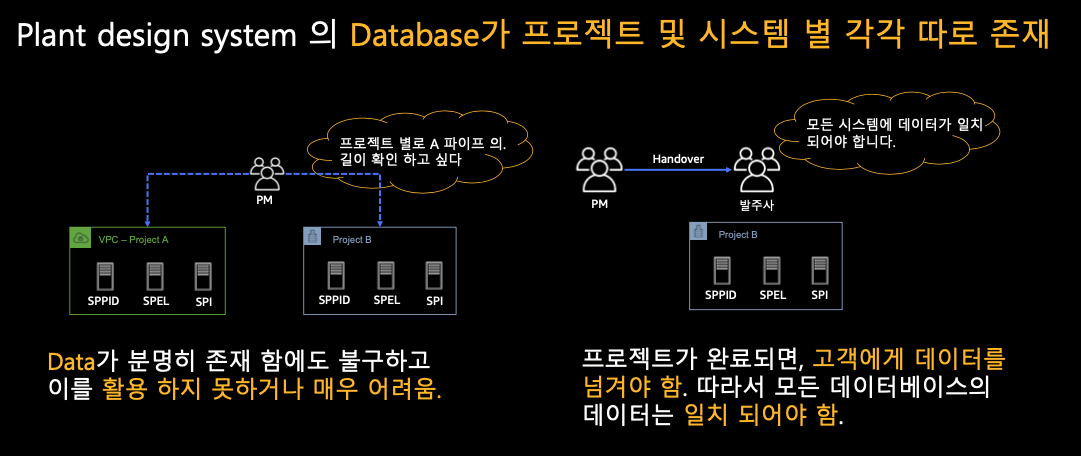

Data Utilization & Consistency

프로젝트별로 각 부서에서 사용하는 플랜트 설비 시스템에 DB 시스템이 각각 따로 존재하고 너무 복잡해서 데이터가 디지털 형태로 존재함에도 불구하고 이를 통합하여 잘 활용하지 못했다. 삼성 엔지니어링은 90%가 IT 비전공자인데, 비전공자 설계 엔지니어들이 데이터를 잘 이용하려면 DB를 잘 아는 DB 시스템 어드민에게 요청을 했어야했다. 또한 아랍에미리트나 사우디, 싱가폴 등 많은 동남아 발주처들이 여러 부서에서 나오는 설계 데이터에 대한 정확성을 아주 디테일하게 요청하는 추세이다. 하지만 이에 대한 대비가 잘 안되어있었다.

A라는 설비가 있다고 가정했을 때 A가 허용하는 압력을 어떤 부서에서는 100바라고 입력했고, 다른 부서에서는 200바라고 입력을 한 상황에서 이를 미처 체크하지 못하고 자재 구매를 하거나 더 나아가 제작과 시공을 했으면 크게는 몇백억 단위로 손해를 보는 일이 발생했을 것이다.

설계 자동화를 위해 삼성 엔지니어링에서는 수많은 자동화 프로그램들을 개발했는데, 이 수많은 프로그램들이 각각의 설계 시스템 DB를 수시로 노출하고, 이로 인한 설계 DB 부하로 정작 설계자들이 제대로 설계를 할 수 없는 역현상이 발생했다. 또한 프로젝트마다 DB 시스템 종류가 모두 다르다. 어떤건 Oracle, 어떤건 MS SQL을 쓰고, DB 시스템이 위치하고 있는 DB 센터 위치도 전부 달라서 장애가 발생했을때 어디서 발생했는지에 대한 이슈를 찾고 이를 해결하기가 힘들었다.

DataBank Project

그래서 삼성 엔지니어링은 Amazon과 함께 DataBank 프로젝트를 시작했다. Data Lake와 마이크로서비스 아키텍쳐를 더해 모든 설계 데이터를 DataBank 플랫폼 한곳으로 모으고 이곳에서 분석, 집계, 계산을 마친 데이터를 웹 서비스를 통해 여러 부서에서 누구나 쉽게 활용하도록 개방하는 것이 목적이다.

데이터뱅크 구성을 위해 AWS 내에 구축된 프로젝트들은 DataBank, VPC와 Transit Gateway로 연결을 하게 된다. 그리고 AWS에 없는 온프레미스 기반의 프로젝트는 VPN으로 연결한다. 설계 데이터는 AWS Glue를 통해 ETL(Extract, Transform, Load)을 하고, 파일 형식의 데이터는 AWS DataSync를 통해 가져온다. 가져온 설계 데이터와 파일은 S3에 적재되어 집계와 분석을 수행한다. 여기서 일부 빠르게 조회되어야하는 데이터들은 Amazon Aurora로 넘긴다.

그 다음으로는 집계된 데이터를 API Gateway와 AWS Lambda를 이용하여 마이크로서비스 아키텍쳐를 구성해 설계자들이 쉽게 데이터를 보고 자신이 원하는 프로그램을 개발해서 쓸 수 있도록 개방했다. 데이터 처리 과정을 보면 1차로 S3, 오리지널 버킷에 모든 설계 데이터를 매일 파티셔닝하여 적재한다. 적재된 데이터는 각 프로젝트 발주처의 요구사항에 맞게 집계, 분석한 후 클린이라고 명칭한 두번째 버킷으로 넘어간다. 이 데이터를 사용자들이 쉽게 활용할 수 있도록 정제하고 계산하여 마트라는 버킷으로 넘긴다. 막 마트로 넘어온 데이터중에 설계자들이 쉽고 빠르게 조회해야하는 데이터가 있으면 Amazon Aurora로 보낸다.

마트로 넘어온 데이터는 API Gateway를 통해 레스트 방식으로 API를 제공하여 URL에 프로젝트명이나 설비명을 입력할 수 있다. 또는 URL에 쿼리스트링 형식으로 설비를 검색하면, API Gateway는 이런 데이터들을 json 형식으로 리스폰스한다. json 형식으로 리스폰스된 데이터는 누구나 쉽게 데이터를 조회하고 가공할 수 있다. 이렇게 조회된 데이터로 더이상 여기저기 흩어져있는 설계 DB에 직접 개별적으로 커넥션하여 데이터를 가져오지 않아도 된다.

Dashboard

삼성 엔지니어링은 여기서 그치지 않고 AWS QuickSight를 이용하여 의미있는 인사이트를 찾았다. 쉬운 예를 하나 들어보자면, 오늘 날짜 기준으로 공정팀에서 도면에 추가한 'A'라는 제어 설비를 제어팀에서도 추가했는지, 그리고 추가된 'A'라는 제어설비가 3D 모델링에 잘 반영이 되어 제작도면까지 나왔는지 등을 프로그램을 일일이 실행시키고 DB를 조회하지 않아도 바로 알 수 있게되었다. 대시보드를 도입했기 때문이다.

앞서 언급했던 것처럼 최근에 발주처들이 디테일하고 정확한 데이터를 원하고있는데, 그들이 요구하는 데이터를 핸드오버하기 위해서 현재 설비에 대한 속성의 정확성이 부서별로 몇퍼센트나 일치하고있는지 등도 Amazon QuickSight에서 한 눈에 알 수 있다.

AWS를 사용함으로써

그동안 여러 시스템을 하나씩 뒤져 부서별로 필요한 자료를 취합하고 분석하던 아주 매뉴얼하고 수동적인 업무를 DataBank를 통해 불필요하게 소요된 맨아워를 20-80%까지 줄였다.

발주처에게는 실제 건설한 플랜트 현장과 일치하는 정확한 설계 데이터를 핸드오버하게 되어 고객이 의미있는 데이터로 공장을 운영하고 유지/보수 할 수 있게 되었다. 또한 설계 품질을 높여 원가를 절감하고 재시공하는 일이 발생하지 않게 했다.

다시 한번 말하지만, 이 글은 AWS re:Invent 행사의 한국어 세션에서"AWS 기반의 글로벌 스마트 플랜트 시스템 구축하기"이라는 제목으로 삼성 엔지니어링 책임 엔지니어 이정훈님이 하신 발표를 간략히 정리한 글이다.

'AWS > AWS re:Invent 2020' 카테고리의 다른 글

| [AWS re:Invent 2020] 우아한형제들의 클라우드 여정 (0) | 2021.01.27 |

|---|---|

| [AWS re:Invent 2020] 서버리스 기반 인공지능 서비스를 이용한 무인 스마트 매장 구현하기 (0) | 2021.01.26 |